非标刀具的定制在变速箱体加工领域应用

非标刀具的定制在变速箱体加工领域应用

变速箱体加工孔系多,同轴度要求高,跨距大,在传统工艺上加工过程中需要多次装夹和更换刀具,在卧式镗铣加工中心上加工成本高,选用在立式加工中心进行加工较为合适。

针对这些问题,一往冇前为客户介绍变速箱加工的相关要求。

首先是对加工零件进行了加工工艺分析:

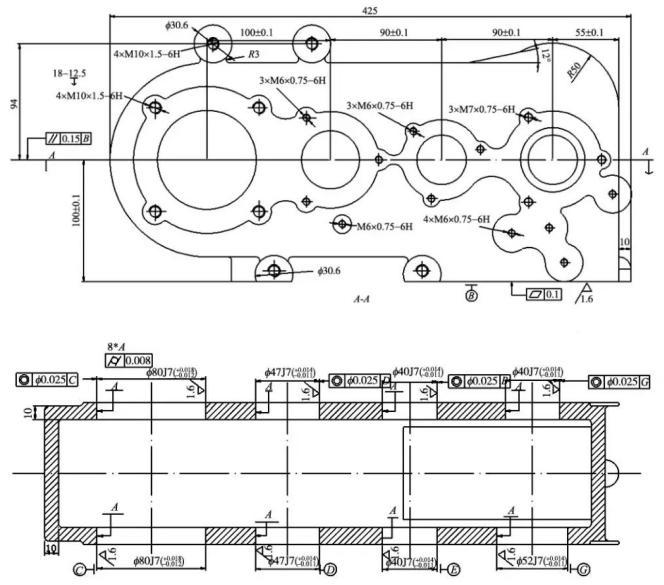

图1 变速箱体结构

变速箱体结构如图1所示。

长宽高约:425mm×210mm×105mm

材料:HT200

硬度:190HBS

箱体两侧面有四组轴承孔:2-ϕ80J7、2-ϕ47J7、ϕ52J7、3-ϕ40J7

孔口周围分布有多个大小不一的光孔和螺孔:3-ϕ10、4-ϕ14、4-M10-6H、12-M6-6H

轴承孔和底面的表面粗糙度:Ra1.6

零件两侧面凸台位置和螺孔:Ra6.3

其余面为铸件面。

零件的加工精度要求较高,一组轴承孔之间的跨距较大,而且存在同一轴线上的孔径大小不一的情况。立式加工中心由于受到刀具和Z向行程的限制,两面的孔必须翻面才能完成加工。为了能保证其同轴度,根据基准统一的原则,工艺要求统一以三面定位装夹,以尺寸100的轴线为翻转轴线,对工件进行翻转加工。在此工序之前,其上各三个基准表面已经精铣完成。

选用在立式加工中心上加工工件,根据对零件结构尺寸要求及加工工艺的要求,设计一款在立式加工中心上加工变速箱的专用夹具。

非标刀具的定制在变速箱体加工领域应用

零件加工时每加工一个面,就要重新换夹,这样会延长机床停机时间和增加工人操作难度;而常用的立式加工中心一般可实现三轴三联动,轴线方向不能旋转,零件一次装夹却不能完成上下两底面和各侧面孔的加工,可以给夹具增加旋转装置,通过旋转实现工件一次装夹就能完成多个面的加工。旋转装置通过什么去实现,每个面的加工定位精度又如何保证?对旋转装置需要设计液压系统来配合完成,加工定位精度要求在夹具设计定位装置的时候就需要考虑进去。

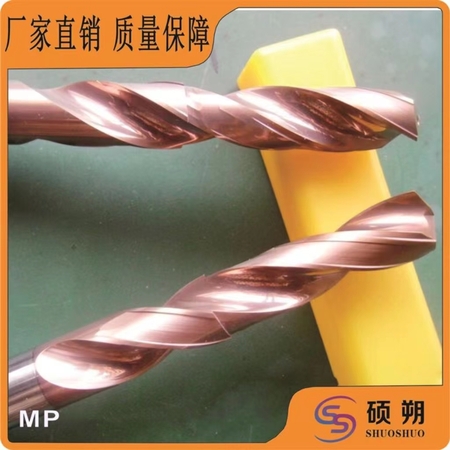

SS硕朔对变速箱体加工孔系多,同轴度要求高等相关要求设计、生产内冷硬质合金钻头,

汽车的重要组成部分变速箱系统的电磁阀的关键零件磁性套孔加工表面精度要求高及孔口复杂的成型轮廓,磁性套较难加工,对孔加工光洁度及刀具使用寿命提出新要求;

磁性套材质经过冷处理,因粘结导致磨损严重,孔口尺寸轮廓复杂,要求孔表面光洁度达Ra7。硕朔为客户加工磁性套孔提供方案,先使用合金内冷钻头钻底孔,有效保证孔径垂直度,再使用定制成型扩孔钻进行扩孔加工,使加工孔径更接近实际加工尺寸,在留有少量余量时最后使用定制的成型铰刀进行精铰加工,以保证加工孔径的高精度及光洁度要求。

姓名*

*邮箱

电话

内容